Dal 5 all'8 settembre, TAV VACUUM FURNACES ha partecipato al 27th IFHTSE Congress & European Conference on Heat Treatment 2022, tenutosi a Salisburgo, in Austria.

L’”International Federation for Heat Treatment and Surface Engineering” è un'istituzione che collega organizzazioni di tutto il mondo attive nei settori del trattamento termico e dell'ingegneria delle superfici, comprese le associazioni nazionali di metallurgia e trattamento termico, come l'AIM (Associazione Italiana di Metallurgia), di cui TAV VACUUM FURNACES è membro sostenitore.

L'IFHTSE organizza regolarmente conferenze e congressi internazionali per promuovere la condivisione della conoscenza tra associazioni, università, istituti di ricerca e aziende.

L'IFHTSE - ECHT 2022 ha trattato molti argomenti diversi relativi al trattamento termico degli acciai e delle leghe non ferrose, ai trattamenti termochimici, alle tecnologie di rivestimento e infine alla tecnologia dei forni.

TAV VACUUM FURNACES, uno dei principali produttori mondiali di forni in vuoto, ha tenuto un intervento durante il primo giorno del congresso sul trattamento termico delle leghe di titanio, in particolare sul "Trattamento termico sottovuoto della lega Ti6Al4V prodotta tramite manifattura additiva SLM".

L'intervento si basa su un lavoro sviluppato dal Dipartimento di Ingegneria Industriale dell'Università di Trento, da SISMA S.p.a. e da TAV VACUUM FURNACES e mirava ad esplorare come i trattamenti termici sottovuoto potessero influire sulle proprietà meccaniche di parti in titanio grado 5 prodotte tramite stampa 3D Selective Laser Melting.

Stampa SLM per il settore sanitario

Abbiamo già parlato ampiamente della tecnologia Selective Laser Melting in articoli precedenti. Per ricapitolare, SLM è una tecnologia di stampa 3D che utilizza un raggio laser ad alta energia per fondere della polvere metallica. Il controllore di una macchina SLM guida il fascio laser seguendo le sezioni di un file CAD 3D, fondendo la polvere strato dopo strato fino al completamento del pezzo. La natura stessa del processo consente di produrre geometrie molto complesse con cavità, sottosquadri e strutture reticolari senza le limitazioni tipiche della produzione convenzionale.

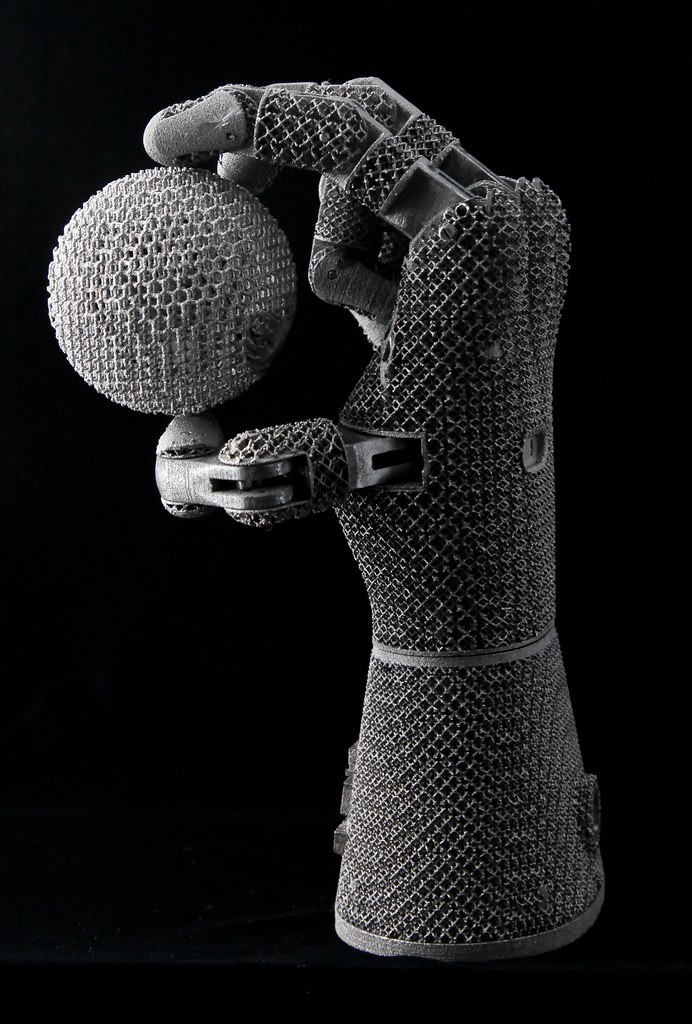

Fig.1: Protesi chirurgica prodotta attraverso la fabbricazione additiva Powder Bed Fusion

("3dp fusion implant example" by andreaskofner is licensed under CC BY-SA 2.0)

Il tema della regolazione delle proprietà meccaniche delle parti stampate con SLM attraverso il trattamento termico per soddisfare requisiti specifici è particolarmente rilevante oggi, considerando che la tecnologia sta diventando sempre più popolare per la produzione di protesi dentali, protesi chirurgiche e altri componenti per l'industria sanitaria. La fusione laser selettiva non solo è in grado di lavorare con i principali materiali utilizzati nel settore biomedicale (acciaio inossidabile di grado chirurgico, leghe di cobalto-cromo e leghe di titanio), ma consente anche di creare dispositivi medici unici nel loro genere, adatti alle esigenze del paziente. Inoltre, grazie alla SLM è possibile creare strutture reticolari molto fini e complesse che replicano il tessuto osseo, garantendo un elevato livello di compatibilità tra l'impianto e il corpo umano.

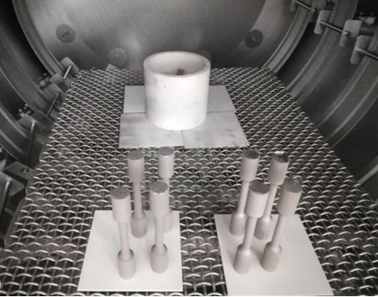

Fig.2: Strutture trabecolari AM in titanio prodotte tramite Electron Beam Melting

("Additive manufacturing" by oakridgelabnews is licensed under CC BY 2.0”)

L'industria delle protesi chirurgiche è regolata da norme rigorose; la normativa americana ASTM F136-13 ("Standard Specification for Wrought Titanium-6Aluminum-4Vanadium Extra Low Interstitial Alloy for Surgical Implant Applications") è spesso presa come riferimento in tal senso.

La norma stabilisce specifiche sia in termini di requisiti chimici che di proprietà meccaniche; in particolare, la tabella di seguito mostra i requisiti per i pezzi con spessore o diametro compreso tra 4,75 mm e 44,45 mm.

| Tensile Strength min (MPa) |

Yield Strength (0.2 % offset) min, psi (MPa) |

Elongation A in 2 in. (50 mm), min, %

|

| 860 |

795 |

10 |

È importante notare che questi requisiti non sono specificati rispetto alla direzione di prova dei pezzi; ciò significa che l'isotropia delle proprietà meccaniche, per le protesi chirurgiche in Ti-6Al-4V, è una condizione necessaria.

Inoltre, i continui cicli di riscaldamento e raffreddamento rapido a cui il materiale è sottoposto durante il processo di fusione laser selettiva causano l'insorgere di tensioni interne e la formazione di una struttura martensitica fine, dura e fragile. Per questo motivo, anche se la resistenza meccanica dei componenti in Ti6Al4V prodotti con SLM è spesso superiore a quella dello stesso materiale prodotto con la fabbricazione convenzionale, il materiale mostra una mancanza di duttilità nella condizione “as-built” e una significativa anisotropia nelle proprietà meccaniche, con una maggiore resistenza alla trazione e allo snervamento lungo la direzione di stampa.

Per migliorare l'allungamento a trazione ed eliminare l'anisotropia intrinseca è necessario un trattamento termico post-processo, tipicamente effettuato in forni in vuoto a causa dell'elevata reattività della lega Ti-6Al-4V.

Fig.3: TAV TPH 30-30-45 all’interno del laboratorio R&D TAV VACUUM FURNACES

Alla luce di ciò, lo scopo del nostro lavoro è stato quello di indagare l'influenza di quattro diversi trattamenti termici sotto vuoto sulla microstruttura e sulle proprietà meccaniche di campioni prodotti mediante tecnologia SLM in Ti6Al4V, al fine di progettare un trattamento termico specifico in grado di soddisfare i requisiti delle leghe di titanio per applicazioni biomedicali.

Sperimentazione

I campioni per le prove di trazione sono stati prodotti da SISMA con la tecnologia Laser Metal Fusion (LMF) utilizzando una stampante MYSINT100 in atmosfera di argon. I campioni sono stati prodotti con l'asse longitudinale parallelo alla direzione di stampa. Tutti i trattamenti termici sono stati eseguiti nel laboratorio di ricerca e sviluppo di TAV VACUUM FURNACES, utilizzando il nostro TAV TPH 30-30-45 HP.

Questo forno in alto vuoto è dotato di una camera termica interamente metallica in molibdeno ed ha la possibilità di utilizzare gas argon pressurizzato per raffreddare i pezzi.

Inoltre, il forno è dotato di un misuratore del punto di rugiada per controllare la purezza del gas. Per questi motivi, il TAV TPH 30-30-45 HP è adatto al trattamento termico di materiali sensibili al carbonio e all’ossidazione, come il titanio.

Fig.4: Campioni nella camera termica del forno TAV TPH 30-30-45 prima del trattamento termico

I campioni per le prove di trazione sono stati posizionati verticalmente all'interno del forno e riscaldati in alto vuoto (pressione assoluta <5x10-4bar) alla temperatura di trattamento termico selezionata (650, 845, 950 e 1050°C rispettivamente). Dopo il mantenimento in temperatura per 2 ore, i campioni sono stati raffreddati con raffreddamento libero o con Argon pressurizzato, a seconda delle strategie scelte.

Risultati

La microstruttura ottenuta sui campioni trattati a bassa temperatura (650°C) è molto simile a quella tipica dei campioni SLM nello stato “as-built”, mostrando la presenza di una struttura martensitica α con grani allungati orientati nella direzione di stampa.

Per trattamenti termici a temperature più elevate è possibile osservare la presenza di una microstruttura di equilibrio α+β, con una percentuale della fase β che aumenta con la temperatura.

Aumentando la temperatura fino a 950°C, la microstruttura ottenuta dopo il trattamento termico diventa più grossolana. L'effetto di ingrossamento dei grani è ulteriormente accentuato nei trattamenti con raffreddamento lento (raffreddamento in forno) rispetto ai trattamenti con raffreddamento rapido (raffreddamento in aria).

Le prove di trazione mostrano un progressivo ripristino della duttilità dei campioni, a scapito della resistenza a trazione.

I campioni trattati termicamente a 845°C e 950°C soddisfano lo standard sia in termini di allungamento percentuale a rottura che di carico di snervamento. Per i campioni trattati a 1050°C, invece, il carico di snervamento e il carico di rottura sono inferiori al minimo prescritto dalla norma.

Conclusioni

Da questo studio si possono trarre alcune importanti conclusioni.

Innanzitutto, i valori delle prove di trazione hanno dimostrato che, per soddisfare completamente i requisiti della normativa ASTM F136-13, i campioni in Ti-6Al-4V prodotti tramite SLM devono essere trattati termicamente. Infatti, la duttilità dei campioni nella condizione "as-built" è inferiore rispetto ai requisiti previsti della norma.

Inoltre, i parametri del trattamento termico devono essere selezionati con cura per garantire le proprietà meccaniche desiderate; infatti, solo alcuni dei trattamenti termici studiati hanno prodotto proprietà meccaniche conformi sia in termini di allungamento percentuale a rottura che di carico di snervamento.

Inoltre, se siete interessati all'argomento dei trattamenti termici per le parti fabbricate tramite manifattura additiva, consultate il nostro articolo per scoprire perché trattare termicamente le parti metalliche fabbricate in modo additivo.

Infine, per saperne di più sulle polveri metalliche per applicazioni di fabbricazione additiva, date un'occhiata al nostro articolo sulla metallurgia delle polveri e la produzione di polveri metalliche.

Giulio Rossato, Ali Reza Jam and Massimo Pellizzari, University of Trento, Via Sommarive 9, Trento, Italy. CONTATTO: massimo.pellizzari@unitn.it

Carlo Lora, SISMA, Via dell’Industria 1, Piovene Rocchette, Vicenza, Italy. CONTATTO: clora@sisma.it

Giorgio Valsecchi, TAV VACUUM FURNACES SpA, Via dell’ Industria 11, Caravaggio, BG, Italy. CONTATTO: rd@tav-vacuumfurnaces.com